Daniel Baykan*

Il monte Nif si trova tra Smirne a ovest, il monte Spil a nord e Bozdağlar a est. Reperti di metalli e dati archeometallurgici ottenuti a Nif Mountain Karamattepe hanno dimostrato una significativa produzione di metallo qui. È diventato certo che gli antichi minatori di Karamattepe eseguivano la fusione del bronzo, la spaccatura dell’argento, la fusione del ferro e la forgiatura del ferro.

Possiamo enumerare le fasi della trasformazione del metallo da minerale a oggetto da parte di un minatore dell’antichità come segue: Ottenere la materia prima, preparare il minerale, fondere e modellare. Anticamente il minerale veniva estratto da gallerie aperte o dalla superficie. La separazione dei minerali metallici in piccoli pezzi, a volte il lavaggio ea volte la tostatura sono le fasi della preparazione del minerale. Gli antichi minatori di Karamattepe utilizzavano anche i campioni di pietre di arricchimento del minerale utilizzate per risparmiare calore dal forno e ottenere un prodotto più puro. Dopo la frantumazione, a volte veniva eseguito il lavaggio a seconda delle dimensioni dei pezzi di minerale e della vicinanza del sito di produzione all’acqua.

Si ritiene che alcune fosse rocciose e i canali d’acqua tra di loro, che sono stati identificati nel sud-est di Karamattepe, siano correlati al lavaggio del minerale. Anche la tostatura per rendere il minerale più puro era uno dei metodi preferiti nell’antichità. In questa fase, vengono bruciati legno e cespugli accatastati sopra il minerale. Lo scopo del processo di tostatura è ridurre la dimensione dei chicchi e risparmiare calore nel forno attraverso la purificazione. Con l’espansione dei pori sensibili al calore come la calce nel minerale tostato, avvengono la triturazione e la purificazione. L’area delle pietre calcificate bruciate a sud dell’area di scavo di Karamattepe indica la fase di tostatura dell’antica miniera.

I MINATORI SONO VICINI ALLA FORESTA, NON AL MINERALE

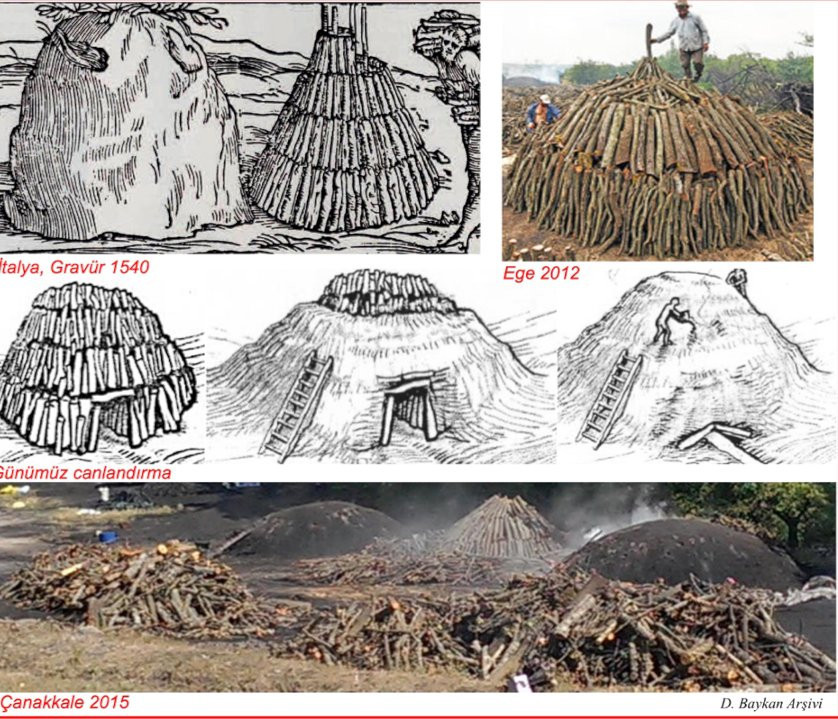

I forni fusori del ferro, le officine del ferro, i prodotti in ferro grezzo e le produzioni spugnose non finite a Karamattepe sono i resti di antichi fabbri. Qui il metallo che contiene la maggior parte dei dati di produzione è il ferro. Sono presenti minerali di ferro nella zona e nelle immediate vicinanze. Il carbone è assolutamente necessario per fornire il calore di fusione del ferro. Il minerale di ferro può essere fuso nella fornace solo aumentando la temperatura a circa 1.200 gradi Celsius. Tuttavia, non è possibile fornire questo calore con un fuoco di legna. Date le vecchie condizioni e la tecnologia, c’è solo l’uso del carbone. L’uso di altri carboni è successivo. Il carbone di qualità e ad alto contenuto calorico viene prodotto bruciando la legna sotto l’erba secca in modo controllato e senza fiamma a lungo termine. Questo processo, che va avanti da centinaia di anni, è oggi chiamato “torak” in Anatolia. Il carbone si ottiene al ritmo di un quinto del peso della legna accatastata per Torak.

È possibile creare calcoli e rapporti confrontando i rapporti utilizzati oggi con le vecchie produzioni: da 40 tonnellate di legno si ottengono 8 tonnellate di carbone. 8 tonnellate di carbone vengono utilizzate per fondere 1 tonnellata di minerale di ferro. 1 tonnellata di minerale produce circa 350 kg di ferro, tenendo conto dei giacimenti minerari di questa regione e della tecnologia antica. Possono essere solo 200 kg dopo essere stati sprecati e trasformati in un oggetto. Così, in una vecchia fucina, è stato necessario fondere una tonnellata di minerale con circa 300 pini maturi per ottenere 200 chili di oggetti di ferro. Per questo gli antichi fabbri preferivano essere più vicini alla foresta che al minerale. Basandosi sull’attuale esistenza della foresta di conifere nelle immediate vicinanze di Karamattepe, non sarebbe sbagliato affermare che così fosse in passato.

Fino a poco tempo, 3°-1° aC. La fornace italiana del ferro Populonia Baratti, risalente al XVI secolo, è il primo antico forno fusorio del ferro scoperto nel sito. Fino a poco tempo, era generalmente accettato che i dati sulla produzione di ferro e sui forni per il I millennio a.C. fossero estremamente limitati. D’altra parte, ora sappiamo che i forni fusori del ferro sono stati utilizzati nell’Anatolia occidentale sin dal VI secolo aC, dopo la scoperta delle fornaci delle officine metallurgiche di Karamattepe durante gli scavi del Monte Nif.

LABORATORI NERI

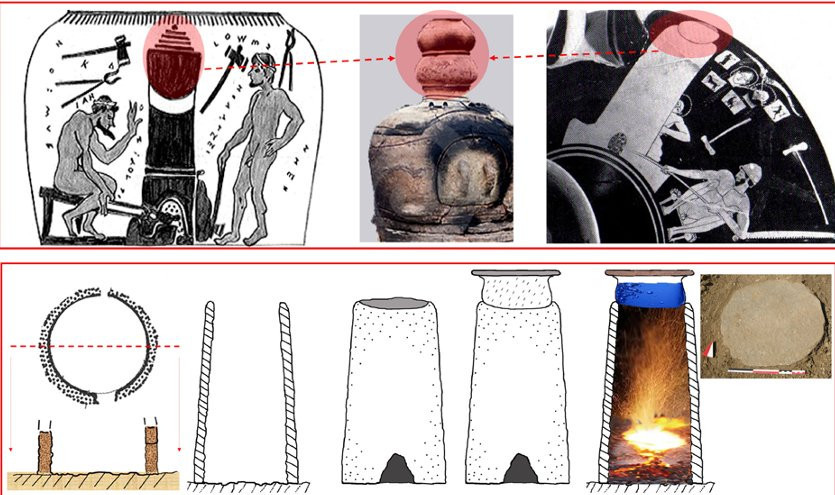

Uno dei metodi per raggiungere una temperatura elevata è soffiare utilizzando dei soffiatori. All’estremità delle bacchette che entrano in contatto con le braci – a volte anche all’estremità dove si effettua la soffiatura – sono state aggiunte delle canne da soffio di materiali non resistenti al calore come canne e legno, come la terracotta e la pietra. Le somiglianze tra i soffiatori dell’età del bronzo e ottomani ei due soffiatori di terracotta di Karamattepe sono importanti per mostrare la continuità della produzione tradizionale e la validità dell’etnoarcheologia per le officine metallurgiche. Per mantenere alta la temperatura interna negli antichi forni per la fusione del ferro, come abbiamo appreso dalle pitture sui vasi, venivano posti dei vasi a coprire completamente l’apertura superiore della fornace. Questo ha lo scopo di ridurre il contatto della carbonizzazione, che viene aumentato soffiando all’interno, con l’aria, per prolungare il tempo di incenerimento, quindi per mantenere la temperatura elevata.

Considerando che la pentola da mettere alla bocca del forno sarà in terracotta, c’è da considerare che viene utilizzata come riempita con acqua proveniente da luoghi come l’India e l’Africa, che oggi continuano la produzione tradizionale, perché potrebbe essere deformata a causa dell’elevata temperatura costante. Il motivo per cui i vasi raffigurati sulla fornace nelle antiche pitture vascolare sono coperti è che sono pieni d’acqua; Il coperchio riduce al minimo la perdita d’acqua per evaporazione e mantiene l’acqua nel contenitore più a lungo. Una pietra a forma di disco trovata nelle immediate vicinanze di una delle fonderie di ferro di Karamattepe doveva essere il coperchio di un vaso di terracotta posto sulle fonderie raffigurate.

Dopo la fusione in forno, si è ora passati alla fase di forgiatura. Nella produzione del ferro, dopo la fusione, l’uscita spugnosa del forno deve essere martellata per rimuovere scorie e particelle di carbonio. Quando si rimuove la massa spugnosa dal forno, i forni che si sono ristretti verso l’alto potrebbero dover essere parzialmente o completamente distrutti. Se la forgiatura di un oggetto può essere modellato direttamente, è anche possibile trasformarlo in un lingotto per dopo.

Possiamo vedere dai vuoti d’aria visti nella sezione che ci sono masse con tessuti spugnosi che non sono ancora entrate nella fase di forgiatura a Karamattepe. La massa estratta dal forno deve essere riscaldata e battuta più volte per eliminare le particelle estranee e la sua struttura diventa integrata e non porosa. La maggior parte dei reperti di ferro di Karamattepe sono avanzi del processo di forgiatura. Questo dettaglio deve essere tenuto in considerazione quando si definiscono i luoghi in cui avviene la forgiatura, perché ora è sufficiente una stufa al posto del forno per riscaldare la massa una volta terminata la fase di forgiatura. Le aree in cui viene rilevata la fornace sono le aree di produzione in cui viene effettuata la fusione del ferro, solo le aree in cui si trovano l’incudine, la fossa dell’acqua e la fossa del carbone necessarie attorno alla fornace e alla ferriera. Fu scoperto a Karamattepe, una delle masse di ferro che assunse un aspetto circolare concavo a causa della forgiatura di incudini di pietra dura del tè. Ci sono anche luoghi dove puoi chiamare l’officina del fabbro, in cui ci sono le cave.

DI COSA ERA FATTO IL FERRO?

Considerando le ubicazioni e i processi produttivi delle fosse su cui operavano gli antichi minatori di Karamattepe, si può affermare che esse erano destinate a contenere acqua, ceneri, minerali, carbone, e che alcune piccole fosse avevano la funzione di trattamento termico. forno. A parte questo, nel substrato roccioso sono presenti cavità predisposte per l’utilizzo della parte inferiore delle grandi giare, eventualmente per l’uso dell’acqua.

Per definire cosa si produce dal ferro a Karamattepe, in primo luogo, è stata effettuata una classificazione tipologica degli oggetti in ferro. Dopo lo smistamento, è stata chiaramente identificata l’esistenza di una produzione di lingotti e oggetti nelle fucine di Karamattepe. A Karamattepe sono stati trovati anche esempi di tradizionali lingotti di ferro rettangolari, che hanno mantenuto la loro forma generale dal I millennio a.C. al II millennio d.C. Tra i reperti spiccano cinquecento antiche punte di freccia in ferro appartenenti a quattro tipi principali. Uno dei motivi principali dell’abbondanza dei soliti lingotti di ferro dell’epoca era la produzione di punte di freccia in questa regione. Sono stati trovati oltre trecento esempi di queste punte di freccia. Nella realizzazione di queste punte di freccia, i tradizionali lingotti di ferro dell’epoca vengono spaccati a metà e viene aggiunta una maniglia. Per questo motivo, la presenza a Karamattepe di pezzi di lingotti di ferro e di numerose punte di freccia di ferro indica la fabbricazione di munizioni. È possibile che i quattro locali con una fornace e tracce di trattamento termico fossero utilizzati come officine di fucina.

PRIMA FABBRICAZIONE DI MUNIZIONI PERSIANE

Tutti questi dati e l’intensità della sua produzione confermano che Karamattepe era un’officina utilizzata nell’avanzata occidentale dei Persiani. Osservando le fucine anatoliche del I millennio a.C. come Karamattepe, Klazomenai e Phokaia o Van Pürneşe a Smirne, è evidente l’ampia produzione di Karamattepe. Qui sono stati rinvenuti almeno quattro fabbriche di ferro battuto, tre forni fusori di ferro in area aperta e numerosi reperti di tutte le fasi della produzione. La prima fase dell’officina dei metalli a Karamattepe fu datata al 625-546 a.C. e la seconda fase dell’officina dei metalli fu datata al 546-510 a.C. Va anche notato che Karamattepe è la prima officina di munizioni persiana identificata ed è sede di tre dei primi forni di metallurgia ferrosa. L’esercito persiano iniziò la sua avanzata verso ovest senza ottenere grandi battaglie come Maratona, Termopilone e Platea nella Grecia continentale, e nel 512 aC presero Abdera sotto il loro controllo. Pertanto, la fase Karamattepe 2nd Metal Workshop deve aver iniziato ad essere utilizzata dopo la cattura di Sardi e utilizzata ininterrottamente fino all’inizio dell’avanzata verso ovest dell’esercito persiano. Poiché l’esercito persiano agiva di concerto con gli artigiani che producevano munizioni, è possibile che le fucine di Karamattepe siano state abbandonate dai persiani dopo la prima avanzata verso ovest e abbiano perso la loro funzione di officina.

Gli artigiani dell’esercito, in particolare i fabbri, che agivano con l’esercito persiano, avevano una posizione e un’importanza importanti. Questi artigiani, che facevano le munizioni dell’esercito, avevano talvolta tanti privilegi quanti erano i comandanti. Gli artefici del processo dall’estrazione del minerale al prodotto, fabbri e artigiani, furono proposti dai Persiani, perché significa “fornire tecnologia”. Purtroppo è ovvio che il valore che i persiani attribuivano ai fabbri non era così per i minatori e gli artigiani di oggi.

*Università di Trakya, Facoltà di Lettere, Dipartimento di Archeologia, Professor Dr.

“Tipico nerd dei social media. Giocatore. Appassionato guru di Internet. Generale piantagrane. Studioso del web.”